Indukcyjny piec tyglowy: co to jest, zasada działania, schemat

Piec tyglowy to wysokotemperaturowe urządzenie przemysłowe przeznaczone do topienia metali, stopów i innych materiałów w specjalistycznym pojemniku zwanym tyglem. Cechą wyróżniającą taki piec jest możliwość precyzyjnej kontroli temperatury i czasu procesu, co zapewnia wysoką czystość i jednorodność powstałego produktu.

Treść artykułu

Gdzie najczęściej stosuje się piece tyglowe?

Piece tyglowe znajdują szerokie zastosowanie w przemyśle metalurgicznym, gdzie wykorzystuje się je do topienia i przetapiania różnego rodzaju metali i stopów. W tym obszarze stanowią integralną część tworzenia materiałów o specjalnych właściwościach, takich jak wysoka wytrzymałość, odporność na korozję i specyficzne właściwości elektromagnetyczne.

Inne zastosowania:

- w przemyśle chemicznym do syntezy substancji o wysokiej czystości;

- w biżuterii do topienia metali szlachetnych;

- w przemyśle szklarskim do produkcji szkła wysokiej jakości;

- w produkcji medycznej do tworzenia materiałów biokompatybilnych;

- w laboratoriach badawczych w celu eksperymentowania z różnymi materiałami.

W przemyśle elektronicznym piece tyglowe odgrywają kluczową rolę w tworzeniu materiałów półprzewodnikowych i komponentów mikroelektronicznych.Zapewniają precyzję i powtarzalność niezbędną do spełnienia rygorystycznych standardów jakości i wydajności w tej zaawansowanej technologicznie branży.

Jak działa piec w prostych słowach

Indukcyjny piec tyglowy działa poprzez wytwarzanie pola magnetycznego, które podgrzewa tygiel i jego zawartość. Ta metoda ogrzewania jest bardziej wydajna i ekonomiczna niż metody tradycyjne. Zasada działania indukcyjnego pieca tyglowego opiera się na prawie indukcji elektromagnetycznej Faradaya.

Ważne komponenty:

- Cewka indukcyjna, wytwarza pole magnetyczne.

- Tygiel przechowuje stopiony materiał.

Zalety:

- wysoka wydajność;

- minimalizacja strat energii;

- Możliwość precyzyjnej kontroli temperatury.

Kluczowe parametry

Obliczenia są krytycznym etapem w procesie jego projektowania i eksploatacji. Sprawność i niezawodność pieca w dużej mierze zależy od dokładności i adekwatności tych obliczeń. Przyjrzyjmy się kluczowym parametrom, które należy wziąć pod uwagę.

Jednym z najważniejszych parametrów jest moc cewki indukcyjnej, która wpływa na szybkość topienia materiału i efektywność energetyczną układu. Częstotliwość pola indukcyjnego jest również znacząca, ponieważ od niej zależy głębokość penetracji pola magnetycznego i, odpowiednio, jakość ogrzewania.

Ważne jest obliczenie właściwości termicznych, takich jak współczynnik przenikania ciepła i straty ciepła przez ścianki tygla. Jest to konieczne do określenia optymalnych parametrów chłodzenia i poziomu izolacji.

Wymiary, kształt tygla i cewki indukcyjnej mają bezpośredni wpływ na wydajność układu. Parametry geometryczne muszą być zoptymalizowane, aby zmaksymalizować jakość ogrzewania i zminimalizować straty elektromagnetyczne.

Dodatkowo należy wziąć pod uwagę kompatybilność elektromagnetyczną systemu, aby uniknąć niepożądanych zakłóceń elektromagnetycznych w otoczeniu lub w innych urządzeniach.

Ogólnie rzecz biorąc, obliczenia indukcyjnego pieca tyglowego wymagają zintegrowanego i wieloparametrowego podejścia. Efektywny projekt jest możliwy tylko po dokładnym uwzględnieniu wszystkich powyższych czynników. To z kolei zapewni podstawę do wydajnej i niezawodnej pracy pieca.

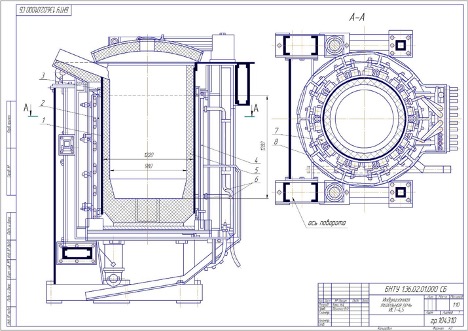

Schemat indukcyjnego pieca tyglowego

Schemat zazwyczaj obejmuje następujące kluczowe elementy:

- Elektroniczna jednostka kontrolująca. Jednostka ta odpowiada za regulację mocy i częstotliwości cewki indukcyjnej. Może być wyposażony w wyświetlacz i interfejsy do monitorowania i kontrolowania parametrów pieca.

- Cewka indukcyjna. Jest to pierścień przewodnika, który wytwarza pole magnetyczne pod wpływem przepływu prądu elektrycznego. Cewka otacza tygiel i jest głównym źródłem ciepła.

- Tygiel. Ten element, zwykle wykonany z materiałów odpornych na wysokie temperatury (takich jak grafit lub ceramika), zawiera materiał topliwy.

- System chłodzenia. Aby utrzymać optymalne warunki pracy i zapobiec przegrzaniu podzespołów.

- Czujniki temperatury i ciśnienia. Monitorują warunki wewnątrz pieca i przesyłają dane do elektronicznej jednostki sterującej w celu ewentualnej korekty parametrów.

Te elementy obwodu pieca tyglowego indukcyjnego współdziałają ze sobą, zapewniając wydajny i bezpieczny proces topienia materiałów. Wszystkie parametry są zazwyczaj zarządzane automatycznie, co minimalizuje możliwość wystąpienia błędów i zwiększa ogólną wydajność systemu.

Funkcje i zastosowanie

Zimny tygiel ma wiele unikalnych cech, które sprawiają, że jest on preferowany w niektórych scenariuszach. W szczególności nie jest on bezpośrednio podgrzewany, co zmniejsza ryzyko utleniania i innych niepożądanych reakcji chemicznych podczas procesu wytapiania. Jest to szczególnie ważne podczas pracy z materiałami reaktywnymi lub wrażliwymi na utlenianie.

Piec tyglowy do aluminium jest optymalnym wyborem w metalurgii tego metalu. Aluminium wymaga bardzo precyzyjnej kontroli temperatury, aby uniknąć tworzenia się defektów i niepożądanych faz w powstałych stopach. Jednocześnie zastosowanie zimnego tygla dodatkowo minimalizuje ryzyko utleniania i zapewnia wysoki stopień czystości materiału.

Te cechy sprawiają, że zimne tygle i piece tyglowe do aluminium są idealnymi narzędziami do stosowania w branżach zaawansowanych technologii, takich jak przemysł lotniczy, elektroniczny i do produkcji wysokiej jakości komponentów do różnych systemów inżynieryjnych.

Wniosek

Indukcyjne piece tyglowe są nowoczesnym rozwiązaniem do topienia i obróbki metali i innych materiałów. Piece te zapewniają znaczne korzyści pod względem efektywności finansowej i niezawodności działania. Są one szczególnie istotne w sektorach przemysłowych, gdzie wymagane są wysokie standardy jakości i wydajności procesów.